Aluminiumpulver und dessen Legierungen können auf verschiedene Weise hergestellt werden. Dabei haben sich im Wesentlichen drei Verfahren durchgesetzt über die Ihnen im Folgenden ein kurzer Überblick gegeben wird.

Verdüsung

Dieses Verfahren lässt grundsätzlich verschiedene Teilchenformen zu. Zunächst wird das Primäraluminium in Form von Barren, oder Pellets aufgeschmolzen und unter hohen Druck durch eine Düse in einem entsprechenden Auffangbehälter fein verteilt. Dabei bestimmen Faktoren wie Einspritzdruck, Düsenform, Art des verdüsenden Gases und Rate der Abkühlung die spezifischen Eigenschaften des Endprodukts. So zeigen luftverdüste Pulver eher unregelmäßige, stickstoffverdüste Pulver annähernd radial symmetrische bzw. kugelige Formen. Die Möglichkeiten sind hier also sehr manigfaltig.

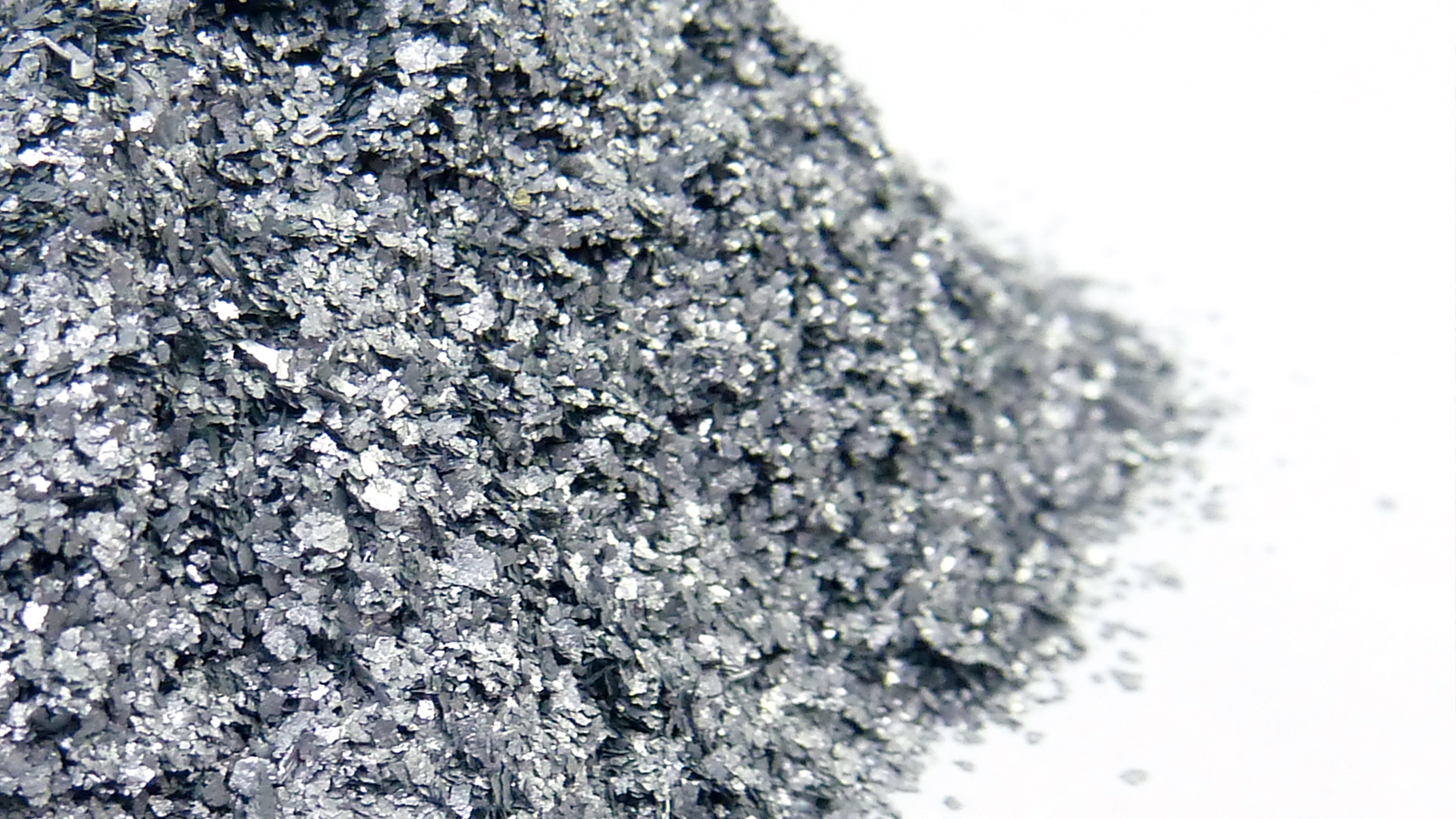

Vermahlung

Pulver für funktionelle Anwendungen (wie elektrische Leitfähigkeit oder Glanz) werden häufig in speziellen Mahlanlagen mechanisch zerkleinert und auf die Zieleigenschaft gebracht. Die dabei entstehenden Pulver sind vor allem plättchenförmig und in der Regel schlecht rieselfähig. Das Rohmaterial kann hier aus dünnen und vorher grob zerkleinerten Folien, oder aus verdüsten Pulvern bestehen. In mit Kugeln bestücktenrotierenden Trommeln erfolgt die Herstellung des Zielpulvers. Ein kritischer Punkt stellt bei diesem Verfahren die Duktilität des Aluminiums dar, wodurch Pulverteilchen zur Kaltverschweißung neigen. Ohne entsprechende Hilfsstoffe wie organische Fettsäuren oder Kohlenstoff würde man daher auch mit einer sehr langen Mahldauer keine nennenswerte Verringerung der Partikelgröße erhalten.

Auch hier existieren eine Vielzahl verschiedener Faktoren zur Einstellung der Eigenschaften des Endprodukts: Durchmesser der Mahlkugeln, Rotationsgeschwindigkeit, Auswahl der Überzugsstoffe (meist Stearin oder Ölsäure) und viele weitere.

Hinterlasse einen Kommentar

Du musst angemeldet sein, um einen Kommentar schreiben zu können.